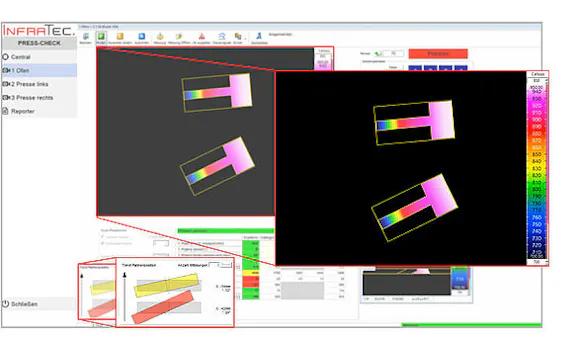

Qualitätsprüfung für mehr Präzision beim Presshärten – PRESS-CHECK

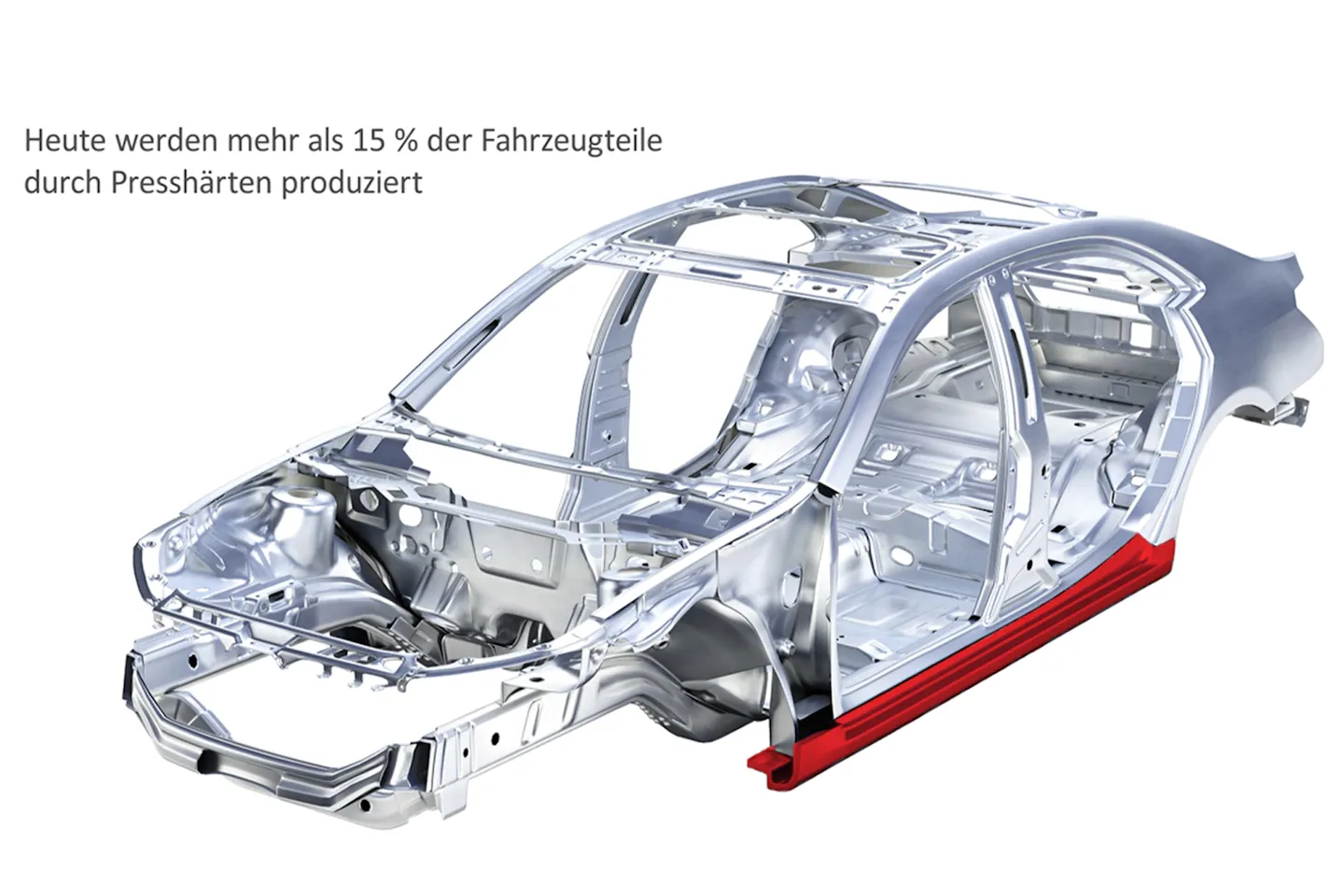

Mit dem System PRESS-CHECK überwachen Sie sicher und effizient sowohl die Temperaturen als auch die Positionierung beim Presshärten oder der Warmumformung von Blechen, um z. B. die sehr hohen CQI-9-Qualitätsanforderungen im Automobilbau zu erfüllen oder teure Werkzeugschäden zu vermeiden.

Qualitätsprüfung mit PRESS-CHECK

Automatisches Aussortieren der Bleche oder Stoppen der Presse bei Fehllagen

Protokollierung und Auswertung aller Messdaten sowie Weitergabe an das übergeordnete Leitsystem über industrielle Datenschnittstellen

Leichte Anpassbarkeit und Integrierbarkeit des Prüfsystems durch einen flexiblen Aufbau

PRESS CHECK: Für die durchgehende Qualitätskontrolle und den störungsfreien Betrieb beim Presshärten

Thermografie im Einsatz beim Presshärten und der Warmumformung

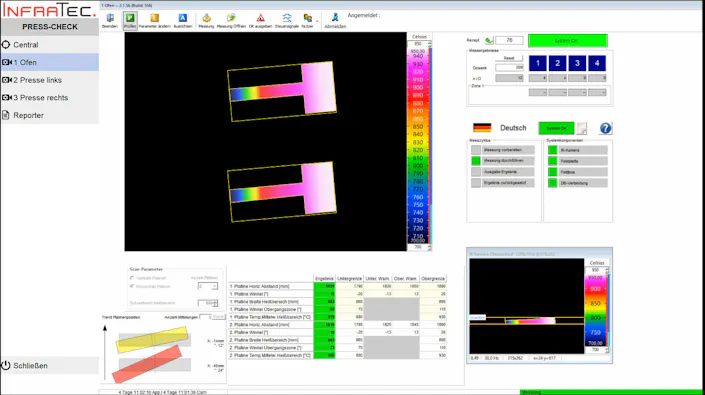

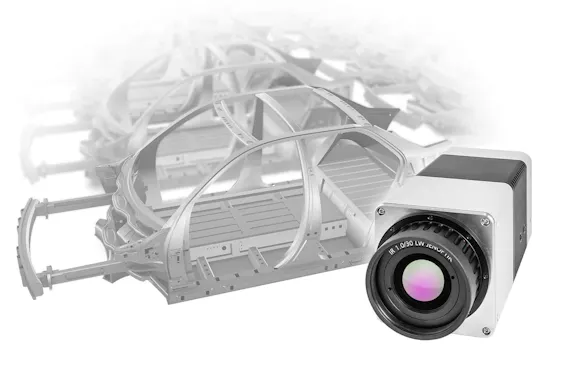

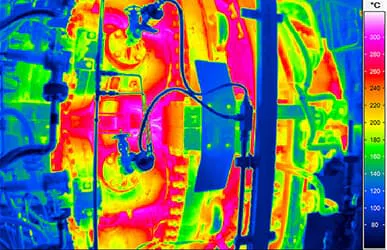

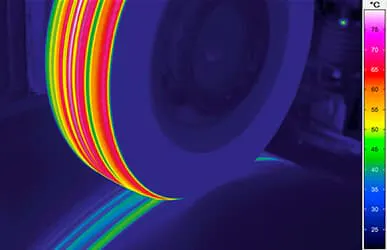

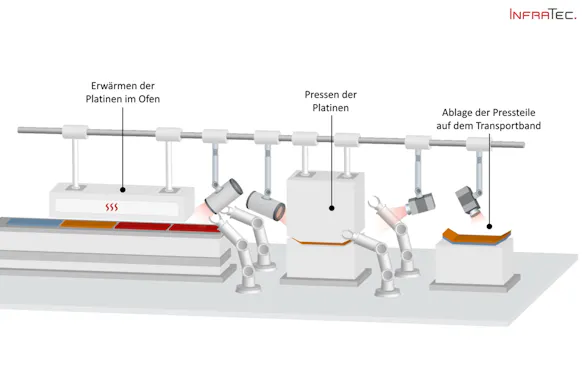

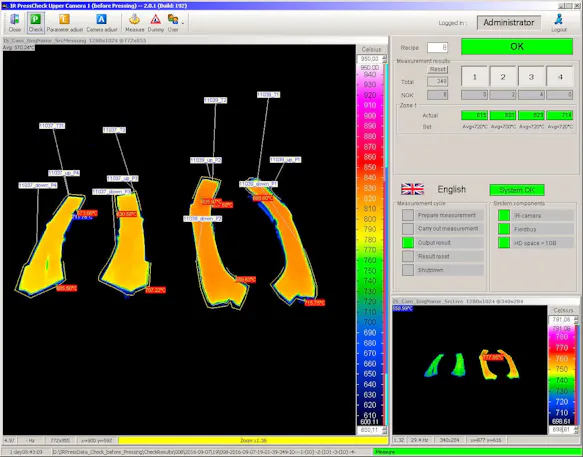

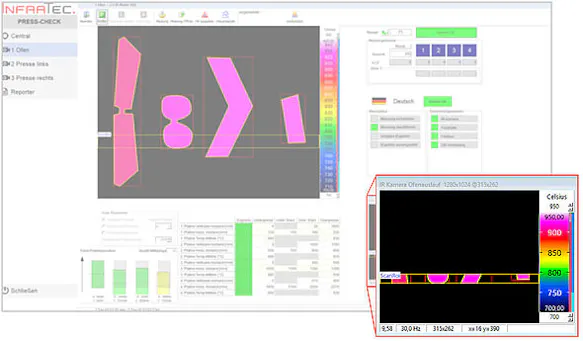

Das automatisierte Prüfsystem PRESS-CHECK arbeitet mit leistungsstarken hochauflösenden Thermografiekameras zur permanenten Vermessung der flächigen Temperaturverteilung beim Presshärten und der Warmumformung. Diese erfolgt vor dem Pressvorgang auf den Oberflächen der zu verarbeitenden Platinen sowie danach auf den entstandenen Formpressteilen und ermöglicht letztlich die exakte Einhaltung der thermischen Verfahrensparameter.

Im Ergebnis erhalten Sie Bauteile mit der konzipierten Gefügestruktur und einer entsprechenden örtlichen Festigkeitsverteilung. Während der Warmumformung und dem Presshärten wird eine konstant hohe Fertigungsqualität durch die thermografiebasierte, flächige Überwachung der Prozesstemperaturen sichergestellt, die deutliche Vorteile gegenüber ausschließlich punktuellen Temperaturmessungen an Referenzstellen bietet.

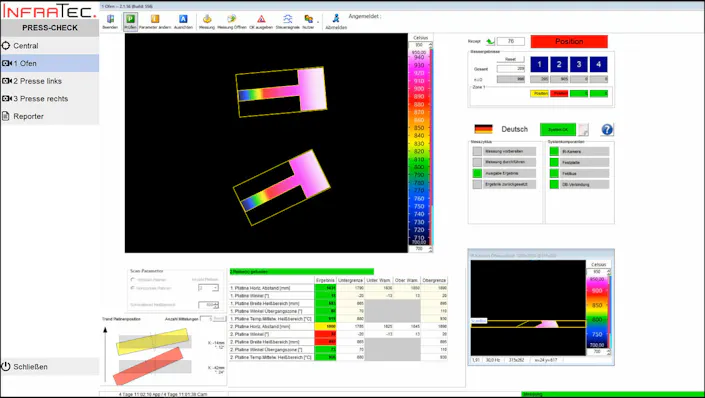

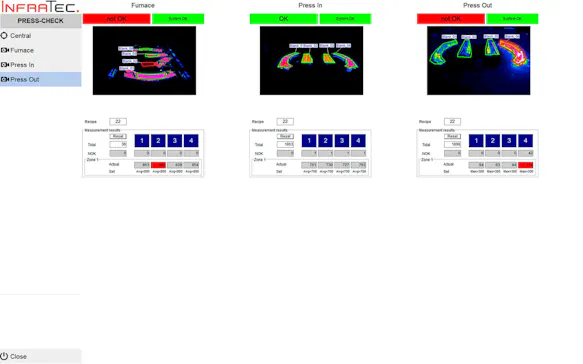

Die prozessspezifischen Temperaturgrenzen für die unterschiedlichen Formblechteile verwalten Sie in speziellen Parametersätzen, auch Rezepte genannt. Pressteile mit abweichenden thermischen Signaturen werden erkannt und können automatisch aussortiert werden, sodass Ihre Ausschussraten spürbar sinken. Weiterhin prüft das System, ob die Platinen in erwarteter Anzahl und korrekter Lage in die Presse eingelegt sind. Dabei kann es auch fälschlich übereinander liegende Bleche erkennen. Falls nötig, kann die Presse automatisch gestoppt werden, um z. B. teure Folgeschäden an den Werkzeugen zu vermeiden.

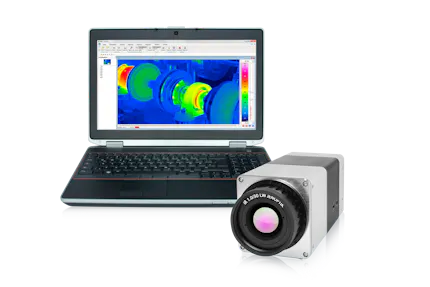

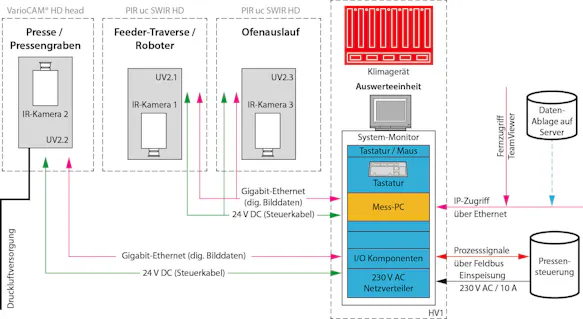

PRESS-CHECK ist mit dem übergeordneten Steuerungssystem der jeweiligen Presse verknüpft und übermittelt diesem die Daten sowie Klassifizierung aller Pressteile bei jeder Pressung zeitsynchron. Eine Verlangsamung des Formhärteprozesses kann damit vermieden werden. Mit der Prüfsoftware verwalten Sie die verschiedenen Pressformen, werten die zugehörigen Messungen automatisch aus und erstellen Protokolle. Damit ist das System universell für alle auf der Presse laufenden Aufträge ohne zusätzliche Rüst- und Einrichtzeiten einsetzbar. Mit höchst zuverlässigen Komponenten, Spezialschutzgehäusen, einem flexiblen Aufbau und industriellen Datenschnittstellen können Sie die PRESS-CHECK-Prüfsysteme einfach in Ihrem Presswerk integrieren.

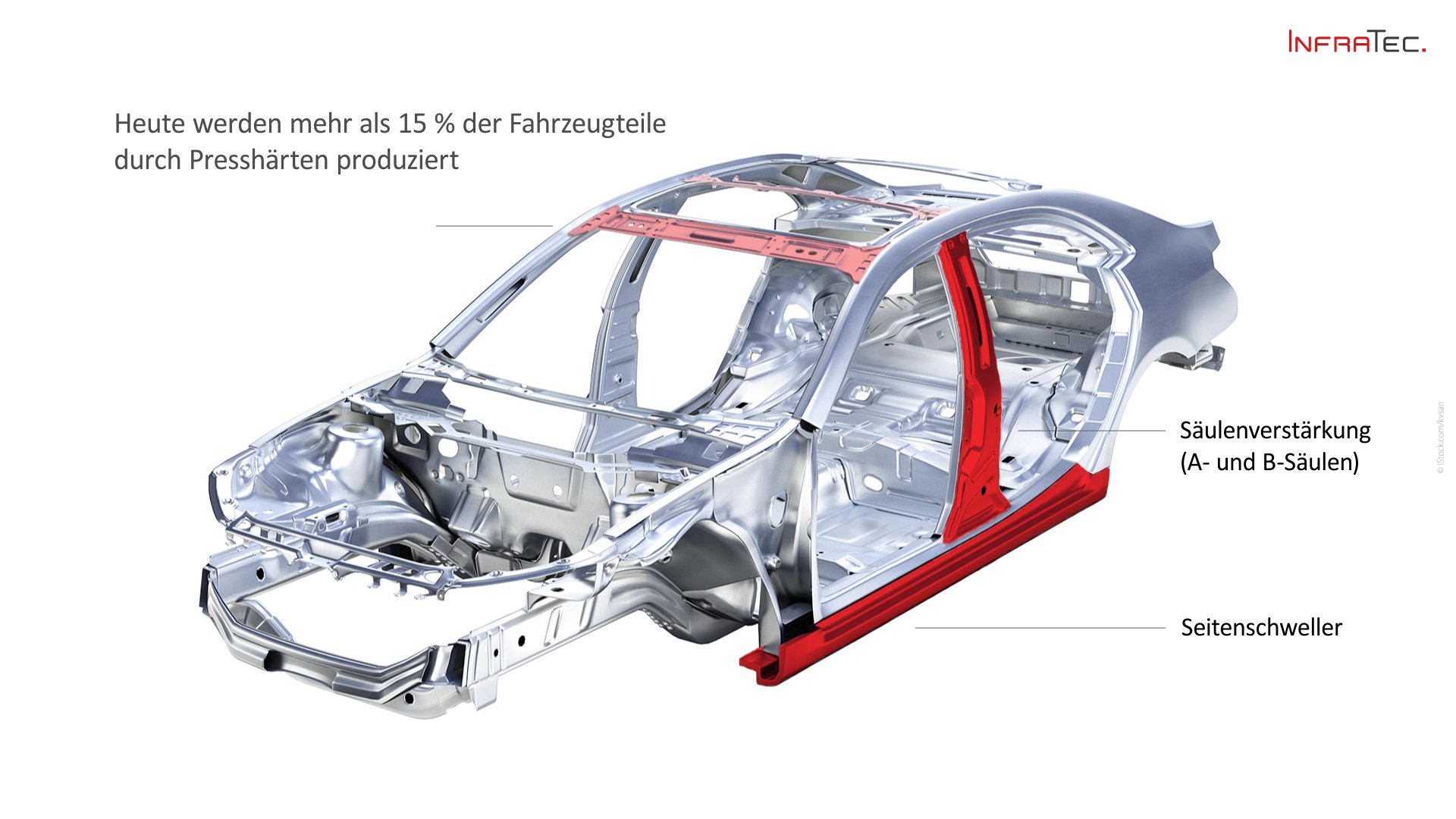

Warum den Prozess des Presshärtens überwachen?

Automotive-Komponenten mit geringem Gewicht erfordern eine präzise Gefügestruktur und eine entsprechende örtliche Festigkeitsverteilung. Gute Gründe, um den Prozess des Presshärtens mithilfe moderner Thermografiekameras zu überwachen.

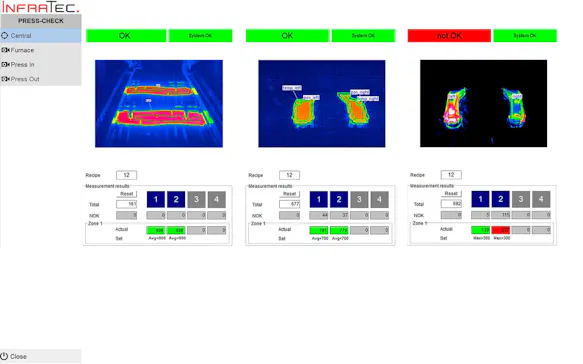

Thermografie im Einsatz beim Presshärten

Das automatisierte Prüfsystem PRESS-CHECK von InfraTec dient der Kontrolle des Produktionsprozesses beim Presshärten. Es verfügt über mehrere Wärmebildkameras, die den Ofenausgang, den Moment vor und nach dem Pressen sowie das Abkühlen der Bleche überwachen. So ist eine vollständige Temperaturmessung und Positionsüberwachung problemlos möglich – Qualitätskontrolle auf hohem Niveau dank Thermografie.

Häufige Fragen und Antworten

Die Warmumformung ist ein Prozess, bei welchem Werkstücke aus Metall erwärmt und oberhalb der Rekristallisationsgrenze unter geringem Kraftaufwand umgeformt werden. Dabei finden sich wiederholende Erholungs- und Entfestigungsprozesse statt. Verfahren der Warmumformung sind unter anderem das Schmieden, Warmwalzen oder Strangpressen. Die Warmumformung wird auch als Form- oder Presshärten bezeichnet.

Der Hauptunterschied ist die Temperatur, bei welcher der Umformprozess stattfindet. Während sie bei der Warmumformung über dem Rekristallisationspunkt liegt, befindet sie sich bei der Kaltumformung darunter. Zudem benötigt man bei der Warmumformung weniger Kraft.

Das Presshärten (auch Formhärten) ist ein Verfahren zur Warmumformung von Blechen. Dabei werden die Werkstücke erwärmt und anschließend durch ein wassergekühltes Werkzeug umgeformt und gleichzeitig abgekühlt. So entstehen robuste Bauteile.

Während der Warmumformung und dem Presshärten wird eine konstant hohe Fertigungsqualität durch die thermografie-basierte, flächige Überwachung der Prozesstemperaturen sichergestellt, die deutliche Vorteile gegenüber ausschließlich punktuellen Temperaturmessungen an Referenzstellen bietet.

Möchten Sie mehr erfahren?

Nicht selten sind Aufgabenstellungen mit besonderen Anforderungen verknüpft. Besprechen Sie gemeinsam mit unseren Spezialisten Ihre konkrete Anwendung, erhalten Sie weiterführende technische Informationen oder lernen Sie unsere Zusatzdienstleistungen kennen.

Eigenschaften und Vorteile

Thermografiekameras, optimiert für die Temperaturkontrolle am Ofenauslauf, vor und nach dem Presshärten und der Warmumformung

Flächige Überwachung der gesamten Blechoberfläche während des Warmumformens und Presshärtens

Positionskontrolle, Lageerkennung, Doppelblecherkennung

Vollautomatischer, prozesssynchroner Betrieb

Keine zusätzlichen Rüst- und Einrichtzeiten

Effizienterer Produktionsprozess durch automatisches Aussortieren von Blechen oder Stoppen der Presse zur Vermeidung von Schäden

Temperaturmessung und Klassifizierung der Blechteile

Anpassung an verschiedene Pressenfabrikate durch flexible Systemstruktur und Datenschnittstellen

Prüfung von Multizonenbauteilen (tailored tempering) für das partielle Presshärten oder Warmumformen in einem Prozessschritt

Systemstruktur

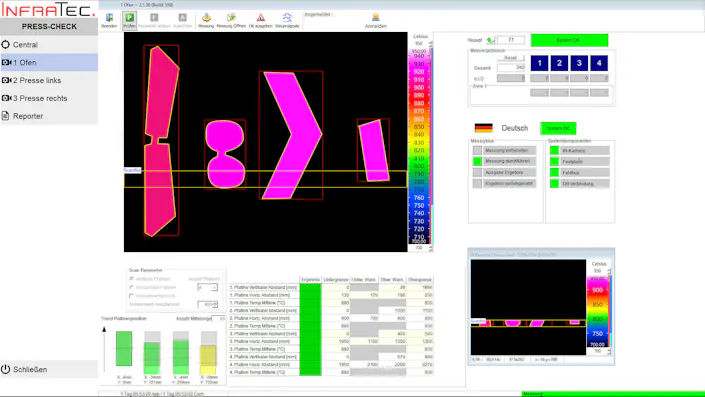

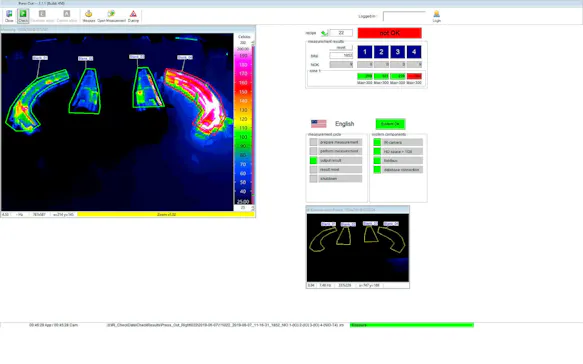

PRESS-CHECK-Software

Parametrierung, Überwachung, Betrieb, Darstellung, Bewertung und Protokollierung durch die Software

Automatischer Prüfmodus für Temperatur sowie Einlege- und Lagekontrolle

Einfache Handhabung mittels intuitivem Benutzerinterface

Parametrier- und Einrichtmodus

Nutzerverwaltung

Daten- und Rezeptverwaltung

Automatischer Datentransfer zum übergeordneten Steuerungssystem

Integration in übergeordnete QM-Systeme

Szene-basierte, geometrische und thermische Charakterisierung der wärmebehandelten Platinen am Ofenauslauf nach der Warmumformung bzw. dem Presshärten

automatische Inline-Erfassung von vollständigen Bauteilen, auch wenn diese nur eingeschränkt sichtbar sind

Automatische Adaptierung auf variable Prozessgeschwindigkeiten

Dynamisches Messfeld (ROI) - Erstellung „on the fly“ zur Feststellung der Position und der thermischen Daten entsprechend der Bauteilrezepte

Statistische Datenanalyse der Positionsdaten zur automatischen Nachführung der Ofeneinlegeposition der Platinen

Übergangszonen von Multizonenbauteilen werden erkannt, geometrisch und thermisch vermessen

Fehlerbilder eines Formteils

Automatisierte Überwachung im laufenden Betrieb

Positions- und Temperaturkontrolle während des Presshärteprozesses

Erstellung von Komplettaufnahmen aus mehreren Einzelaufnahmen auch bei eingeschränkten Sichtbedingungen vor Ort

Automatisierte Bewertung von Wärmeübergangszonen auf liegenden oder bewegten Bauteilen

Feldbusschnittstelle zur Maschinensteuerung

Produktflyer

Erhalten Sie alle Informationen auf einen Blick in unseren Produktflyern