Partner von Forschung und Wissenschaft

Zu Beginn der 1990er Jahre ist InfraTec als Spin-Off aus dem Umfeld der Technischen Universität Dresden hervorgegangen. Die Nähe zu Wissenschaft und Forschung ist uns also in die Wiege gelegt worden. Dresden, die Stadt unseres Stammsitzes, gilt als einer der ingenieurwissenschaftlich bedeutendsten Universitätsstandorte in Deutschland. In der Region haben zahlreiche Hochschulen und Forschungseinrichtungen ihren Sitz. Mit diesem Hintergrund beteiligt sich InfraTec seit vielen Jahren an Forschungsprojekten.

Als einer der weltweit führenden Spezialisten für die Infrarotthermografie liegt unsere Kompetenz in erster Linie im umfangreichen Wissen rund um eine Technologie, die im Vergleich mit anderen noch relativ jung ist. Im Rahmen jedes einzelnen Vorhabens sammeln wir neue Erfahrungen, um der Thermografie den Weg in bisher unerschlossene Anwendungsgebiete zu ebnen.

Unsere Partner sind sowohl nationale als auch internationale Wissenschaftseinrichtungen und Unternehmen unterschiedlichster Branchen. Anhand einer Auswahl von Projekten, die mit solchen Partnern erfolgreich abgeschlossen wurden oder aktuell noch laufen, gewinnen Sie einen Einblick in unsere Aktivitäten auf diesem Gebiet.

InfraTec Firmen-Mitgliedschaften

Die Firma InfraTec ist Mitglied in einigen Verbände und Vereinen, um dort über die Themen Infrarotsensorik und Thermografie zu berichten, als Ansprechpartner zur Verfügung zu stehen und sich mit Anderen auszutauschen.

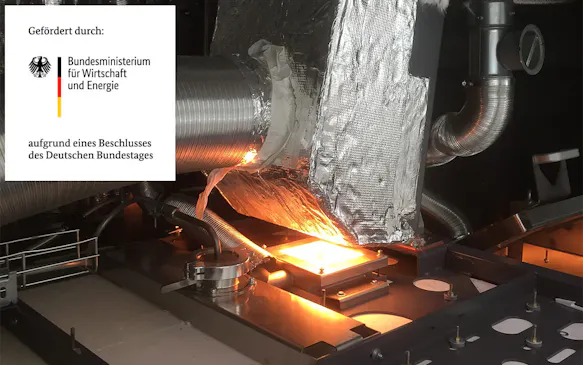

Prozessentwicklung und -kontrolle von Kontaktfeuerprozessen für hocheffiziente Si-Solarzellen

Das Forschungsprojekt "FEUERDRACHE"

Ziel des Forschungsvorhabens unter der Leitung des Fraunhofer-Institutes für Solare Energiesysteme ISE Freiburg war die Optimierung des Herstellungsprozesses hocheffizienter PERC Si-Solarzellen. Dazu sollten ein neuartiger Kontaktfeuerprozess sowie die dazugehörige in-situ Prozesskontrolle realisiert werden. Im Teilvorhaben von InfraTec wurde hierfür eine Technologie zur berührungslosen Messung und Überwachung der Wafer-Temperatur im Kontaktierungsprozess als Alternative zur bisherigen Temperaturmessung mit Thermoelementen entwickelt.

Im Projekt wurden verschiedene Thermografiesysteme in den Kontaktfeuerofen integriert. Diese wurden bei Verwendung von konventionellen und neuartigen Strahlquellen (IR-Strahler und VCSEL-Dioden) entsprechend der spezifischen Anforderungen hinsichtlich Wellenlängen, Leistungsdichten, hoher Umgebungstemperatur sowie den unterschiedlichen räumlichen Szenarien angepasst und erfolgreich getestet. Im Anwendungsfall lieferte die Wärmebildkamera ImageIR® 8300 ausgezeichnete Ergebnisse.

Statt der punktuellen Messung der Prozesstemperatur im Ofen und aufwändiger Einzelmessungen auf speziell präparierten Zellen ist im Ergebnis des Forschungsprojektes nunmehr die lückenlose Erfassung der Temperaturverteilung der kompletten Wafer-Oberfläche möglich. Hierdurch können die Prozesstemperatur in der „Peak-Zone“ optimal gesteuert, die Durchlaufgeschwindigkeit erhöht und Produktionskosten gesenkt sowie gleichzeitig höhere Wirkungsgrade der Zellen realisiert werden.

Das Forschungsprojekt „Feuerdrache“ wurde in der Zeit vom 01.07.2017 bis zum 30.06.2020 durch den Projektträger Jülich (PTJ) unter dem Förderkennzeichen 0324205B betreut. Die Finanzierung des Projektes wurde aufgrund eines Beschlusses des Deutschen Bundestages durch das Bundesministerium für Wirtschaft und Energie unterstützt.

Eine erfolgreiche Kooperation gegen Pflanzenkrankheiten

Datafusion in der Pflanzenphänotypisierung am Beispiel von Cercospora in Zuckerrüben

Im Verbundprojekt „Datafusion in der Pflanzenphänotypisierung am Beispiel von Cercospora in Zuckerrüben“ (DataPlant), gefördert durch das Bundesministerium für Ernährung und Landwirtschaft, wurden diverse Sensortechnologien hinsichtlich ihrer Eignung zur Erkennung der Pflanzenkrankheit Cercospora in Zuckerrüben evaluiert. Die mit georeferenzierten LIFT- und Hyperspektralsystemen, drohnengestützten RGB-Kameras und Wetterstationen gewonnenen Sensordaten wurden dabei nach Big Data Ansätzen sowohl miteinander als auch mit der Bonitur als klassischer Erhebungsmethode des Pflanzenbaus verknüpft. Neben den bereits bewährten RGB-Bildern erwies sich insbesondere die Erhebung von Vegetationsindizes mittels Hyperspektralmessungen erfolgversprechend für eine sensorgestützte Befallserkennung..

In Zusammenarbeit der Projektpartner Technische Universität Clausthal, KWS SAAT SE & Co. KGaA, MG Optical Solutions GmbH und InfraTec GmbH Infrarotsensorik und Messtechnik wurde zudem ein neuartiges Sensorsystem entwickelt, das der Detektion eines Cercospora-Befalls mittels laserangeregter IR-Spektroskopie dienen soll. Die Pflanzen werden dabei durch einen Quantenkaskadenlaser im Spektralbereich typischer Absorptionsbanden von Cercospora-spezifischen Molekülen angeregt und die resultierende Oberflächentemperaturänderung mit einer radiometrisch kalibrierten Thermografiekamera VarioCAM® HD head von InfraTec detektiert.

Das Projekt DataPlant hat damit verschiedene Sensortechnologien aufgezeigt, die potenziell für eine automatisierte Erkennung von Pflanzenkrankheiten geeignet sind und zukünftig Daten für digitale Systemlösungen in Pflanzenanbau und -züchtung liefern können.

Qualitätsprüfung und Fertigungsüberwachung von keramischen Präzisionsbauteilen

Das Forschungsprojekt Ceremony

Regenerative Energieformen flächendeckend und zu jeder Zeit industriell als auch privat nutzen – diese Idee scheitert derzeit u. a., weil die passenden Technologien zur massenhaften Energiespeicherung noch nicht auf dem Markt verfügbar sind. Hochtemperaturbatterien auf Basis von Natrium-Nickelchlorid zählen zu den Lösungen, denen Forscher weltweit das Potenzial zuschreiben, künftig Abhilfe zu schaffen. Als elektrolytische Membranen in diesen speziellen Batterien dienen Becher aus Beta-Aluminat. Deren Produktion ist technologisch noch längst nicht ausgereift. Zum Beispiel leidet die Effizienz darunter, dass die Qualitätsprüfung derzeit aufwändig per Hand erfolgt.

Eine automatisierbare, zerstörungsfreie Prüfung auf Basis der Infrarotthermografie könnte die Risiken subjektiver Einflüsse auf das Prüfergebnis drastisch senken und die Zuverlässigkeit während der Produktion erhöhen. Gemeinsam mit vier weiteren deutschen Partnern und finanzieller Unterstützung des Europäischen Fonds für regionale Entwicklung der Europäischen Union sucht InfraTec im Rahmen des Projektes Ceremony nach geeigneten Wegen, solche keramischen Präzisionsbauteile effizient und serientauglich zu prüfen.

Im Inneren der Zelle einer Natrium-Nickelchlorid-Batterie herrschen typischerweise Betriebstemperaturen von rund 300 °C. Ihr Gehäuse besteht zwar aus mehreren Wänden und ist vakuumisoliert – dennoch können schon kleinste Fehler in den Beta-Aluminat-Bechern große Schäden verursachen. Mithilfe der Aktiv-Thermografie lassen sich in vielen Fällen bereits sehr dünne Risse und Delaminationen erkennen. Der Einsatz der High-End-Wärmebildkamera-Serie ImageIR® von InfraTec schafft dabei wichtige Voraussetzungen für die Entwicklung eines Prüfsystems mit Ultraschallanregung. Wird dessen Eignung für diese Anwendung nachgewiesen, soll sein Anwendungsbereich künftig auch auf die Prüfung weiterer Keramikteile, beispielsweise im Maschinenbau, in der Medizintechnik, Elektrotechnik und Analysetechnik, erweiterbar sein.

Risserkennung in der Stahlherstellung

Das Forschungsprojekt AMPLAST

Das Projekt „Innovative Prozessüberwachung mit In-Line-Laser-Thermografie“ (AMPLAST) zielte auf die Realisierung von quantitativen, schnellen und zerstörungsfreien Laser-Thermografie-Prüfverfahren für die Inline-Fertigungsüberwachung in der Stahlherstellung. An dem Projekt waren vier Kooperationspartner aus Deutschland und Indien beteiligt. InfraTec setzte sich dabei hauptsächlich mit der Detektion von Rissen auf und nahe der Oberfläche auseinander.

Für die Lösung solcher Prüfaufgaben wurde die Thermografiekamera ImageIR® 8300 hp eingesetzt. Eine der Arbeiten bestand darin, rechenintensive Prozesse der für die Nutzung einer Thermografiekamera notwendigen Datenverarbeitung auf einem FPGA innerhalb der Kamera zu implementieren. Das senkt die Prozessorauslastung der an die Thermografiekamera angeschlossenen Rechentechnik deutlich und stellt einen spürbaren Gewinn für die Inline-Risserkennung bei der industriellen Stahlfertigung dar. Darüber hinaus erstellte InfraTec eine Software, die die Online-Bilderfassung von der Thermografiekamera mit Algorithmen zur Risserkennung verbindet.

Prüfung von CFK-Verbindungen und -Bauteilen

Das Forschungsprojekt GEWOL

Für den Leichtbau von Luftfahrzeugen und Automobilen bieten faserverstärkte Kunststoffe wie CFK und GFK zahlreiche Vorteile. Durch das Fehlen geeigneter Bearbeitungs-, Prüf- und Messverfahren verzögert sich jedoch die wirtschaftliche, flexible und automatisierte Fertigung dieser Materialien in großer Serie. Abhilfe verspricht diesbezüglich die Lasertechnologie. InfraTec arbeitete zusammen mit Audi und sechs weiteren Partnern aus Industrie und Wissenschaft daran, die Möglichkeit der lokalen und für die jeweilige Fertigungsanforderung maßgeschneiderten Energieeinbringung per Laser für die Bearbeitung temperaturempfindlicher Werkstoffe zu optimieren.

Im Projekt GEWOL beteiligte sich InfraTec konkret an der Weiterentwicklung der laserangeregten Thermografie. Damit lassen sich die Klebeverbindungen von CFK- und GFK-Bauteilen prüfen. Gleiches gilt für den Verbund von Kunststoffmaterialien mit Stahl oder Aluminium. Bisher geschieht dies typischerweise mittels Ultraschallverfahren oder klassischer Blitzthermografie.

Die laserangeregte Thermografie erwies sich als sehr effektive Methode der Bauteilprüfung. Die Intensität der Anregung verteilte sich deutlich homogener. Zugleich konnte die Anregung großflächiger erfolgen, was wertvolle Zeit bei jedem Prüfvorgang sparte. Da sich mit diesem Verfahren zusätzlich zur flächigen problemlos auch eine linienförmige Anregung umsetzen ließ, ergaben sich weitere Vorteile beim Umgang mit unterschiedlichsten Geometrien der Prüfobjekte. Die in dem Projekt entwickelte Wärmebildkamera ImageIR® 10300 erlaubte aufgrund ihres Detektorformates von (1.920 × 1.536) IR-Pixeln das Erfassen kleinster geometrischer Details.

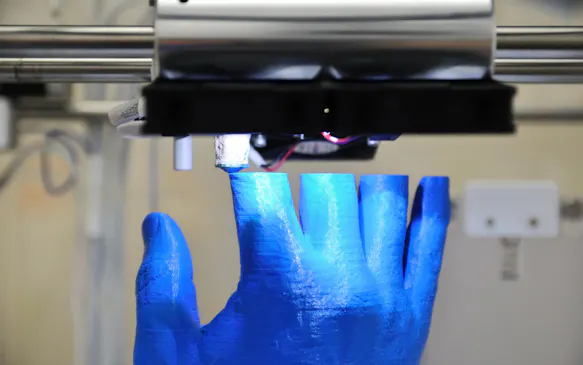

Mehr Effizienz beim Lasersintern von Kunststoffen

Das Forschungsprojekt HiPer-LS

Mit neuen technologischen Lösungen die Produktivität- und Reproduzierbarkeit des Lasersinterns von Kunststoffen steigern – darauf zielte das Projekt HiPer-LS ab, an dem insgesamt acht Partner aus Deutschland gemeinsam arbeiteten.

Das Lasersintern ist eine werkzeuglose Technologie, mit der die Fertigung dreidimensionaler Werkstücke in sehr komplexen Formen möglich wird. Zur weiteren Erhöhung der Effizienz und Senkung der Kosten bei gleicher beziehungsweise höherer Qualität spielt die thermische Verfahrensführung mithilfe einer hochauflösenden Thermografiekamera eine große Rolle.

Bei der Überwachung des Fertigungsprozesses kam eine VarioCAM® HD head 900 von InfraTec zum Einsatz. Die damit durchgeführten Thermografiemessungen bildeten die Grundlage für eine Optimierung der Temperaturen der Schmelze und des Pulverbetts sowie des Energieeintrags durch den Laser. Ziel war das Erreichen einer möglichst homogenen und langzeitstabilen Schmelzetemperatur. Gelingt dies, bildet sich in der Folge ein entsprechend homogener Schmelzefilm. Die mit diesem Verfahren hergestellten Bauteile sind dichter, weisen weniger Poren und einen homogeneren Schwund auf.

Thermografische Prozess- und Qualitätsüberwachung für artungleiche Leichtbaukonstruktionen

Das Forschungsprojekt LaserLeichter

Moderne Automobilität und Leichtbau gehören heutzutage untrennbar zusammen. Damit neben dem Einsparen von Energie auch weiterhin ein konstant hohes Maß an Sicherheit für die Fahrzeuge gewahrt bleibt, werden Leichtbaumaterialien mit hochfesten Materialien verbunden. Dafür ist die Entwicklung neuer Bearbeitungs- und Prüfverfahren erforderlich. Das Projekt LaserLeichter vereinte mehr als zehn Partner aus ganz Deutschland aus Industrie und Wissenschaft, die sich diesem Thema widmeten.

Im Zentrum des Interesses standen u. a. Metall-Organoblechverbindungen. Eine thermografische Prozessüberwachung kann Schwachstellen beim Fügen dieser Verbindungen aufzeigen. Weiterhin lassen sich durch das zerstörungsfreie Prüfen der Verbindungen mithilfe der im Projekt eingesetzten Wärmebildkamera der Serie ImageIR® von InfraTec fehlende Anbindungen in der Verbindungsstelle detektieren.

Risse an Schmiedeteilen automatisiert erkennen

Das Forschungsprojekt ThermoBot2

Hersteller und Verarbeiter von Schmiedeteilen prüfen seit Jahrzehnten die Werkstücke per Magnetpulverprüfung auf unerwünschte Risse. Diese Prüfmethode liefert jedoch nur subjektive Ergebnisse, ist aufwendig, kaum zu automatisieren und aufgrund der eingesetzten Chemikalien ökologisch bedenklich. Die roboterbasierte, laserangeregte Aktiv-Thermografie stellt eine interessante Alternative dar. Im Rahmen des FFG-Projektes ThermoBot2 der österreichischen Forschungsförderungsgesellschaft arbeitete InfraTec gemeinsam mit vier österreichischen Partnern daran, diese Alternative zu einer modernen Lösung für die industrielle Fertigung weiterzuentwickeln. Die Idee dabei ist, Schmiedeteile mit einem Laser lokal zu erwärmen und mit Hilfe der Wärmebildkamera ImageIR® 8300 die Wärmeausbreitung zu beobachten. Auf den hochaufgelösten Thermogrammen treten entsprechende Temperaturunterschiede hervor, aus denen sich mit komplexen Auswerteverfahren die Risse präzise erkennen und lokalisieren lassen.

Die ImageIR® 8300 hp im Einsatz für die Forschung

Das Forschungsprojekt SPIRIT

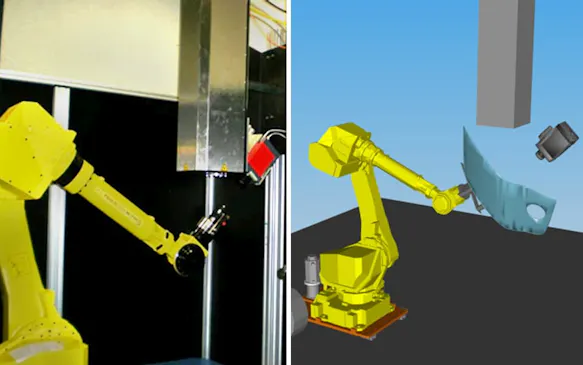

Sein Knowhow rund um die Thermografie erweitert InfraTec u.a. durch das Mitwirken an verschiedensten Forschungsvorhaben. Die ImageIR® 8300 hp kommt zum Beispiel im Rahmen des Projektes SPIRIT zum Einsatz. Insgesamt acht Partner aus Österreich, Italien und Deutschland arbeiten gemeinsam daran, den Einsatz von Prüfrobotern bei der Qualitätskontrolle von komplex geformten Teilen zu vereinfachen. Bisher werden Roboter für die Lösung solcher Aufgaben anwendungsspezifisch programmiert. Das ist meist sehr zeitaufwändig und verursacht hohe Kosten. Künftig soll dagegen für die robotergestützte Prüfaufgabe eine bloße Einrichtung genügen.

Möchten Sie mehr erfahren?

Nicht selten sind Aufgabenstellungen mit besonderen Anforderungen verknüpft. Besprechen Sie gemeinsam mit unseren Spezialisten Ihre konkrete Anwendung, erhalten Sie weiterführende technische Informationen oder lernen Sie unsere Zusatzdienstleistungen kennen.