Infrarotthermografie zur Bestimmung von Wärmeübergangskoeffizienten

Technische Anlagen und Geräte unterliegen häufig dem Einfluss von Wärmeenergie oder erwärmen sich durch interne Prozesse selbst. Durch ein optimiertes Wärmemanagement können zum Beispiel deren Wirkungsgrad und Standzeit erhöht werden. Zu diesem Zweck sind die verbauten aktiven Komponenten meist ausgiebig optimiert. Passive Komponenten werden unter diesem Aspekt dagegen oftmals vernachlässigt.

Dabei zeigen Forschungsaktivitäten, wie die am Institut für Thermodynamik der Leibniz‐Universität Hannover (IfT), dass hier großes Potenzial zur Senkung von Energiebedarfen und Erhöhung von Leistungsdichten vorhanden ist. Dort untersuchen Wissenschaftler mittels der Infrarotthermografie den Wärmeübergang an Flächen, um diesen durch geeignete Maßnahmen zukünftig zu steigern.

InfraTec Lösung

Leibniz University Hannover

Institut für Thermodynamik

www.ift.uni‐hannover.de

Wärmebildkamera

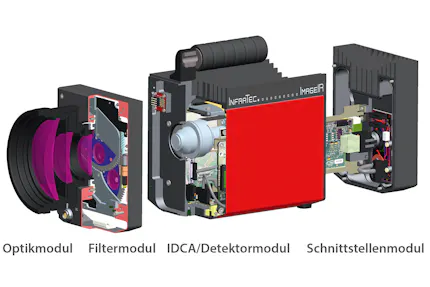

ImageIR® 8300

Zu passiven Komponenten gehören beispielsweise Gehäuse von Geräten, Rohre technischer Anlagen oder Teile von Wärmeübertragern. Deren wärmeübertragende Oberfläche lässt sich durch die Implementierung von Rippen, 3DStrukturen und Platten vergrößern. Zusätzlich rufen Strukturen auf der Oberfläche von Rohren und Platten Turbulenzen in der Strömung hervor, die den Wärmeübergang fördern. „Exakt diesen Wärmeübergang möchten wir zuverlässig ermitteln“, sagt Marco Fuchs vom IfT. „Dabei gilt es zahlreiche Fragen zu berücksichtigen. Was beeinflusst die Strömung und damit den Wärmeübergang? Ist die Messmethode tatsächlich rückwirkungsfrei zum untersuchten thermischen Prozess? Wie lassen sich auch lokale Werte messen?“ Aufgrund dieser Überlegungen hat sich das IfT für das berührungslose Bestimmen des Wärmeübergangs durch die Ermittlung des thermischen Verhaltens des Messobjektes mithilfe der Wärmebildkamera ImageIR® 8300 von InfraTec entschieden. Genauer gesagt, greifen Marco Fuchs und das gesamte Forschungsteam auf die Temperaturschwingungsmethode (Temperature Oscillation Infrared Thermography – TOIRT) zurück.

TOIRT‐Methode zur berührungslosen Messung des Wärmeübergangs

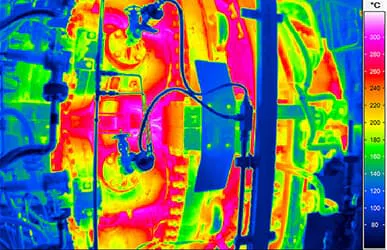

Für die Untersuchung wird die Außenseite eines durchströmten Messobjektes, beispielsweise eines Plattenwärmeübertragers oder eines Rohres, mit einem oszillierenden Wärmestrom per Laser oder Halogenlampen angeregt. Dadurch ändert sich dessen Oberflächentemperatur, die Temperaturänderung wird mit der ImageIR® 8300 detektiert und über einen gewissen Zeitraum aufgezeichnet. Die aufgenommenen Sequenzen gelangen anschließend als Einzelbilder über einen Import in Matlab.

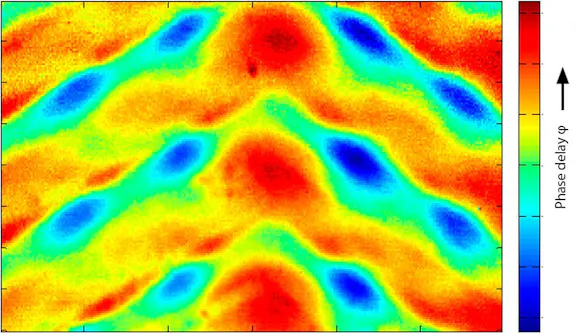

Der nächste Schritt ist die Berechnung der Phasenverzögerung. „Vereinfacht gesagt, messen wir, wie viel Zeit zwischen der Anregung mit dem Wärmestrom sowie der entsprechenden Temperaturantwort des Messobjektes vergeht“, sagt Marco Fuchs. Aus diesem Wert wird unter Zuhilfenahme mathematischer Operationen wie der Single Frequency Discrete Fourier Transformation die Phasenverzögerung berechnet und nochmals korrigiert. Die Periodendauer der Anregung muss für dieses Verfahren nicht bekannt sein. Sämtliche Informationen können aus der Temperaturantwort des Messobjektes ermittelt werden.

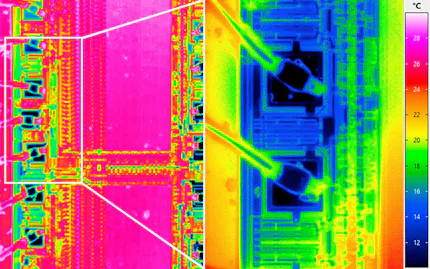

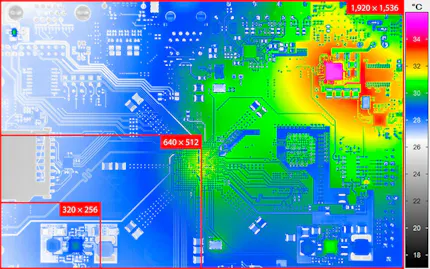

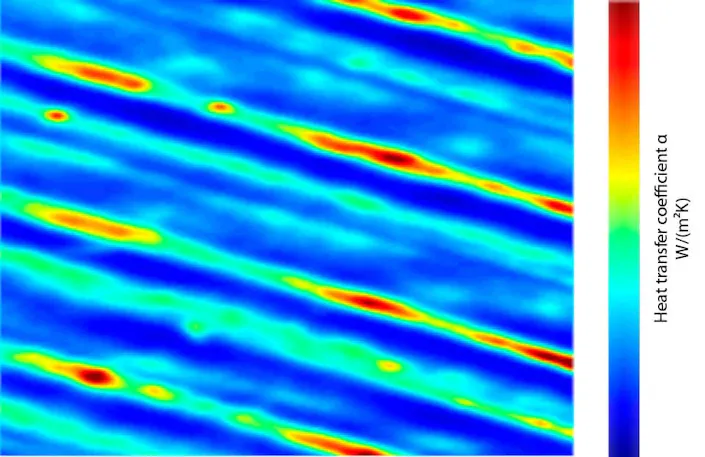

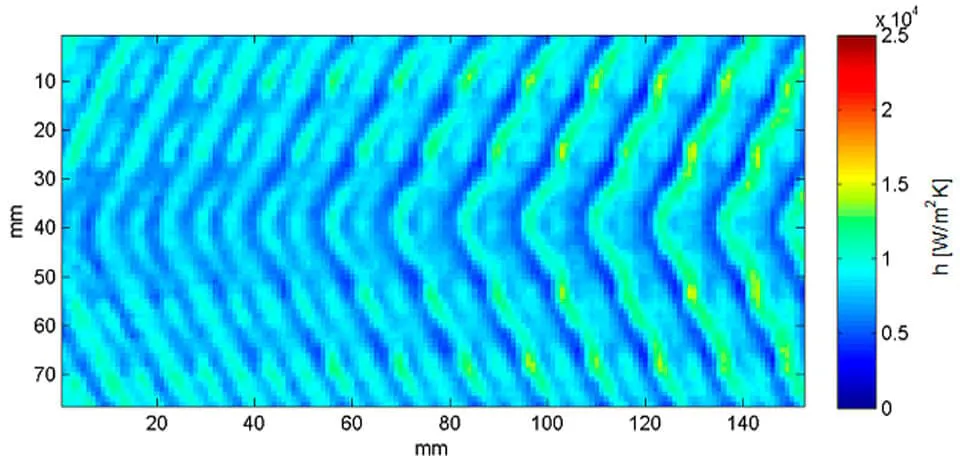

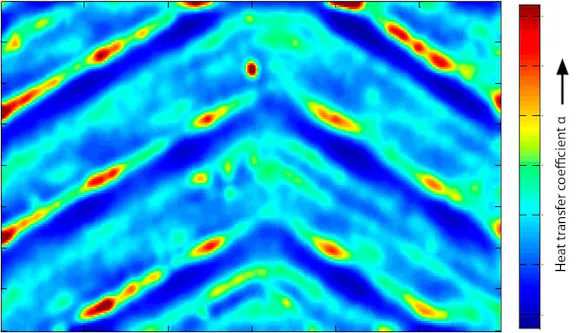

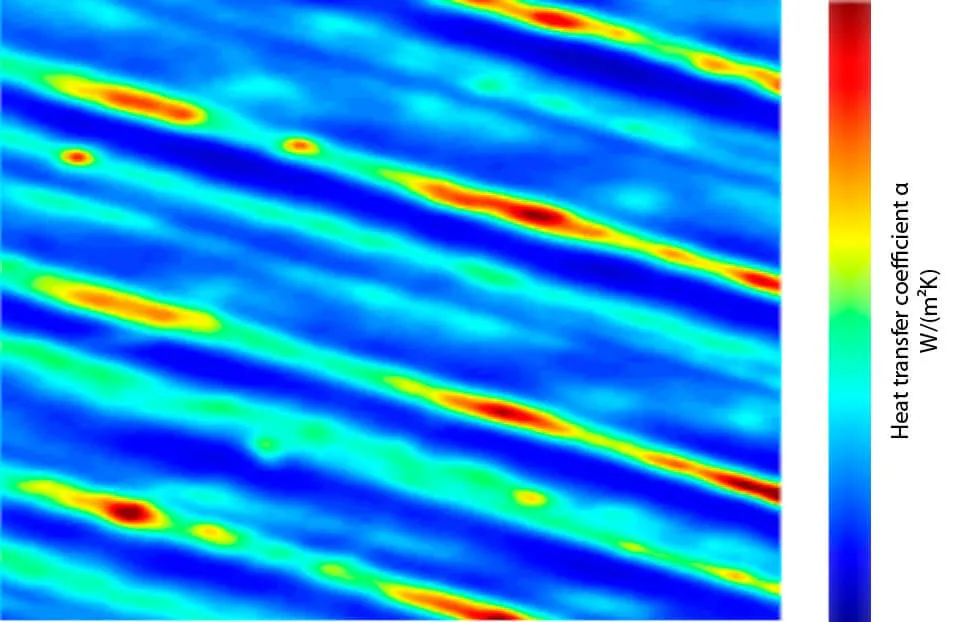

Anschließend entsteht ein mathematisches Modell der Wand des Messobjektes, das alle relevanten Randbedingungen wie die Anregung durch einen Wärmestrom und die Wärmeübergangskoeffizienten auf der Außen‐ und Innenseite der Wand berücksichtigt. Das Forschungsinteresse gilt hauptsächlich dem Wärmeübergangskoeffizienten auf der der Kamera abgewandten Seite der Wand, der Platte oder des Rohres. Zur Berechnung wird für den Wärmeübergang ein Startwert angenommen und eine Phasenverzögerung zwischen Anregung und Temperaturantwort berechnet. Die durch ein 3D‐Modell berechnete Phasenverzögerung wird dann mit der gemessenen Phasenverzögerung verglichen. Anhand der Abweichung wird der Wärmeübergang auf der Innenseite im Berechnungsmodell angepasst. Dieser Vorgang wiederholt sich solange, bis der berechnete mit dem gemessenen Phasenverzug übereinstimmt. Dies geschieht parallel für jedes Pixel des Detektors der Wärmebildkamera. Als Ergebnis erhalten die Wissenschaftler eine pixelgenaue Auflösung des Wärmeübergangskoeffizienten. Das resultierende Bild entstammt somit einer Berechnung, der ein zeitabhängiges Temperatursignal zugrunde liegt.

Über eine Mittelwertbildung lässt sich so für den betrachteten Bildausschnitt der mittlere Wärmeübergangskoeffizient berechnen. Ist das Messobjekt zum Beispiel ein Heizkörper, kann mithilfe dieser Berechnung überprüft werden, ob er auf der Innenseite gleichmäßig durchströmt wird oder beispielsweise Ablagerungen die Strömung und damit den Wärmeübergang negativ beeinflussen.

Wärmebildkamera mit hoher geometrischer und thermischer Auflösung notwendig

„Die Temperaturschwingungsmethode bietet uns entscheidende Vorteile. Wir können nicht‐invasiv agieren und verfälschen weder die Strömung noch das thermische Verhalten der Oberfläche der Messobjekte und somit auch nicht den Wärmeübergang. Zudem genügen bereits geringe Energieeinträge für die Untersuchungen, da kleine Wärmestromdichten und kleine Temperaturdifferenzen schon zuverlässige Berechnungen erlauben“, erklärt Marco Fuchs.

Bei der Messung selbst erweisen sich die hohe geometrische und thermische Auflösung der ImageIR® 8300 in Kombination mit dem verwendeten Teleobjektiv mit der Brennweite von 100 mm von Vorteil. Das Erkennen selbst geringster Temperaturunterschiede ist insbesondere von Interesse, wenn feine Oberflächenstrukturen zur Verbesserung des Wärmeübergangs zum Einsatz kommen. Hier sind meist Teilbereiche der Struktur für die Steigerung des Wärmeübergangs verantwortlich, die oftmals kleiner als 1 mm sind. Dank des Detektorformates der Wärmebildkamera von (640 × 512) IR‐Pixeln lassen sich solche Strukturen sicher analysieren.

Möchten die Wissenschaftler in Zukunft noch mehr ins Detail gehen, können Sie das getrost tun. Denn zusätzlich zum Teleobjektiv ist die ImageIR® 8300 um einen Makrovorsatz erweiterbar. Als Resultat lassen sich bei einem großen Arbeitsabstand von 50 cm, der bei Messobjekten mit sehr hohen Temperaturen schnell notwendig wird, Strukturgrößen von bis zu 75 μm abbilden.

„Auch die hohe Bildfrequenz ist für uns entscheidend“, sagt Marco Fuchs. „Unser Verfahren basiert auf dem Phasenverzug zwischen Wärmeanregung und Temperaturantwort. Dank der Vollbildfrequenz von 100 Hz können wir den genauen Beginn der Temperaturantwort eindeutig erkennen.“

Auf die bisherigen Analysen aufbauend, werden die Wissenschaftler am IfT künftig die Parameter der verschiedenen Korrelationen weiter validieren. Neben der Infrarotthermografie sollen Technologien wie Computational Fluid Dynamics (CFD) dazu dienen, Strömungen und Wärmeübertragung noch besser verstehen und bestimmen zu können.